Этот сайт использует куки-файлы и другие технологии, чтобы помочь вам в навигации, а также предоставить лучший пользовательский опыт

ТОиР как часть «Бережливого производства» — рост эффективности за счет постоянного сокращения потерь

РЕАЛИЗОВАНО КОМПАНИЕЙ «ДЕСНОЛ СОФТ» В ПФ «КМТ «ЛОМОНОСОВСКИЙ ОПЫТНЫЙ ЗАВОД».

ТОиР как часть «Бережливого производства» — рост эффективности за счет постоянного сокращения потерь

РЕАЛИЗОВАНО КОМПАНИЕЙ «ДЕСНОЛ СОФТ» В ПФ «КМТ «ЛОМОНОСОВСКИЙ ОПЫТНЫЙ ЗАВОД».

Экономический эффект проекта

Экономический эффект внедрения автоматизированной системы управления активами на Ломоносовском опытном заводе через полгода после завершения проекта.

12%

Снижение затрат на содержание оборудования

4%

Снижение затрат на ремонт оборудования

50%

Ускорение получения управленческой отчетности

3%

Сокращение производственных издержек

| Ломоносовский опытный завод Ломоносовский опытный завод (ОАО «Производственная фирма «КМТ») — основной российский производитель и поставщик комплектующих для железнодорожного транспорта и станций метрополитена. Предприятие является частью дивизиона «Интерьер и экстерьер» управляющей компании группы ООО «Холдинг Транспортные Компоненты», партнера АО «Трансмашхолдинг». Если вы едете на поезде по России — скорее всего, вы смотрите в окно, сделанное на Ломоносовском опытном заводе. Если спускаетесь в московское метро по новому эскалатору, велика вероятность, что его сделали под Санкт-Петербургом в небольшом городе Ломоносове. Завод производит оконные и дверные системы пассажирских вагонов, эскалаторы, межвагонные электрические соединения, виброизоляционные полы, автоматические подножки (ступени) вагонов, подъемные устройств для инвалидов. Продукция завода поставляется в Германию, Латвию, Литву, Эстонию, Казахстан, Азербайджан. История предприятия насчитывает более 25 лет. На заводе работает более 800 человек, около 40 из них — в подразделении эксплуатации. |

О проекте

В 2019 году проект номинирован как один из лучших проектов в области управления ремонтами (EAM) на конкурс «Проект года 1С».

Внедрив 1С:ТОИР, завод получил инструмент систематизированного (документированного и структурированного) сбора-регистрации и анализа показателей коэффициента технической готовности/аварийности, MTBF, MTTR. У компании появилась возможность вести регулярный анализ поломок и потерь, связанных с организацией внеплановых ремонтов, а также проводить анализ для определения единиц оборудования с наиболее высоким уровнем поломок.

Проведено четкое разделение материальных и трудовых затрат на ремонты и обслуживание по каждой единице основного оборудования через ордерную организацию работ с выдачей нарядов, в которых отображаются все затраты на ремонты (заказ-наряд). Проводится анализ целевых показателей, на основании которых разрабатываются планы мероприятий и стандарты по достижению целевых уровней.

Данные, содержащиеся в 1С:ТОИР, позволяют заводу формировать 11 специальных отчетов, которые необходимы для обеспечения требований программы «Бережливого производства», утвержденной в АО «Трансмашхолдинг» (Ломоносовский опытный завод относится к «ТМХ»).

Проведено четкое разделение материальных и трудовых затрат на ремонты и обслуживание по каждой единице основного оборудования через ордерную организацию работ с выдачей нарядов, в которых отображаются все затраты на ремонты (заказ-наряд). Проводится анализ целевых показателей, на основании которых разрабатываются планы мероприятий и стандарты по достижению целевых уровней.

Данные, содержащиеся в 1С:ТОИР, позволяют заводу формировать 11 специальных отчетов, которые необходимы для обеспечения требований программы «Бережливого производства», утвержденной в АО «Трансмашхолдинг» (Ломоносовский опытный завод относится к «ТМХ»).

Об интеграторе

«Деснол Софт» обладает опытом более 300 проектов цифровизации управления активами в России и странах СНГ.

Проект выполнила команда «Деснол Софт» — российский центр компетенций по цифровизации управления ремонтами и обслуживанием оборудования, участник инновационного ИТ-кластера «Сколково».

«Деснол Софт» на рынке ИТ-решений уже более 20 лет, официальный партнер фирмы 1С, разработчик линейки решений в области процессов EAM (Enterprise Asset Management) и RCM (Reliability-Centered Maintenance), внедрение которых позволяет повысить эффективность управления активами и управлять надежностью.

Одна из ключевых разработок «Деснол Софт» — программа «1С:ТОИР Управление ремонтами и обслуживанием оборудования», которая успешно выдерживает конкуренцию с зарубежными EAM-платформами — такими, как Oracle, SAP и другими. При этом отечественное решение «заточено» под процессы российских предприятий и заметно выигрывает перед западными по стоимости внедрения и владения.

«Деснол Софт» на рынке ИТ-решений уже более 20 лет, официальный партнер фирмы 1С, разработчик линейки решений в области процессов EAM (Enterprise Asset Management) и RCM (Reliability-Centered Maintenance), внедрение которых позволяет повысить эффективность управления активами и управлять надежностью.

Одна из ключевых разработок «Деснол Софт» — программа «1С:ТОИР Управление ремонтами и обслуживанием оборудования», которая успешно выдерживает конкуренцию с зарубежными EAM-платформами — такими, как Oracle, SAP и другими. При этом отечественное решение «заточено» под процессы российских предприятий и заметно выигрывает перед западными по стоимости внедрения и владения.

Скачайте презентацию о проекте цифровизации ТОиР на Ломоносовском опытном заводе

Нажимая на кнопку, вы соглашаетесь на сбор и обработку ваших персональных данных компанией Деснол Софт согласно политики конфиденциальности и политики обработки персональных данных

Характеристики проекта

Отрасль внедрения

Машиностроение.

Регион внедрения

Город Ломоносов Ленинградской области.

Виды активов

Оборудование дивизиона интерьера и экстерьера для пассажирского железнодорожного транспорта и метрополитена.

Внедренная система

1С:ТОИР Управление ремонтами и оборудованием 2 КОРП. Разработчик — «Деснол Софт».

Интеграции

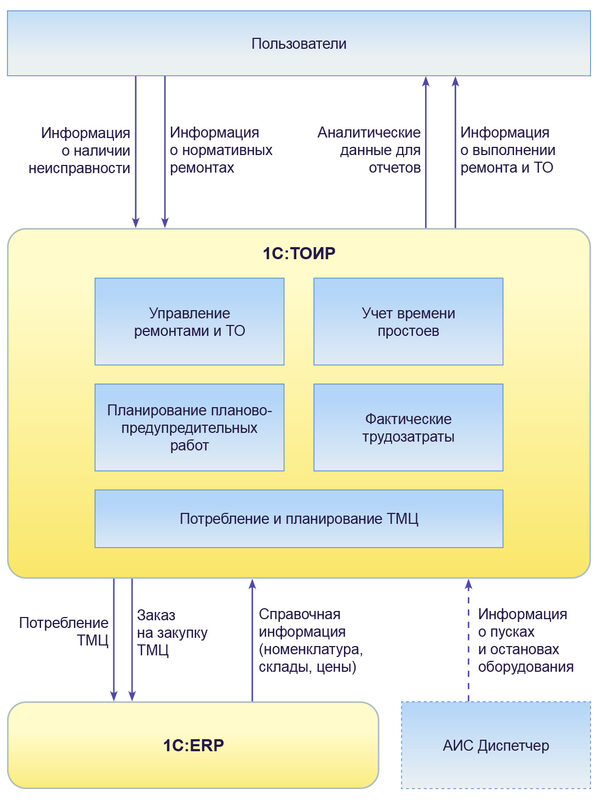

Выполнена интеграция 1С:ТОИР 2 КОРП с «1С:Управление производственным предприятием», 1С:ERP, АИС «Диспетчер».

Сроки проекта

Май — ноябрь 2019 года.

Зоны автоматизации

Учет оборудования и нормативов

Управление МТО

Учет ремонтов

Учет эксплуатационных показателей

Планирование ТО и ремонтов

Управление персоналом, нарядами и работами

Управление ремонтной документацией

Анализ эффективности и формирование отчетности

Предыстория проекта

Управление в концепции «Бережливого производства»

Бережливое производство (от англ. lean production, lean manufacturing) — концепция управления производственным предприятием, направленная на повышение качества работы за счет постоянного сокращения потерь.

С 2011 года на всех предприятиях «Трансмашхолдинга» применяется производственная программа, основанная на концепции «Бережливого производства». Ее основные цели:

Дважды в год на заводах холдинга проходят производственные аудиты с участием экспертов из головной компании и ведущих специалистов. Во время аудита каждого предприятия в «Дорожной карте» (ключевом документе развития производственной системы «Бережливого производства») анализируется защита текущего уровня эффективности и достижение заявленных целевых показателей.

С 2011 года на всех предприятиях «Трансмашхолдинга» применяется производственная программа, основанная на концепции «Бережливого производства». Ее основные цели:

- сокращение затрат,

- оптимизация сроков создания продукции,

- сокращение производственных и складских площадей,

- гарантия поставки продукции заказчику,

- высокое качество при согласованной с заказчиком стоимости.

Дважды в год на заводах холдинга проходят производственные аудиты с участием экспертов из головной компании и ведущих специалистов. Во время аудита каждого предприятия в «Дорожной карте» (ключевом документе развития производственной системы «Бережливого производства») анализируется защита текущего уровня эффективности и достижение заявленных целевых показателей.

“

Концепция «Бережливого производства» заставляет глубоко пересмотреть порядок работы предприятия. Понять, насколько эффективны привычные подходы и исторически сложившиеся процессы. Для управления производственными активами в концепции «бережливого производства» применяется метод TPM (Total Productive Maintenance) — всеобщего обслуживания оборудования.

«Всеобщий» в названии метода имеет три значения. Во-первых, привлекаются не только специалисты по техническому обслуживанию и ремонту, но также линейные менеджеры, инженеры по производству, специалисты по качеству и операторы. Во-вторых, метод направлен на достижение полной производительности оборудования в результате внимательного подхода ко всем основным видам потерь, связанных с оборудованием: простоям, времени переналадки, внеплановым остановкам, потерям скорости, браку и переделке. В-третьих, метод предполагает оценку всего жизненного цикла оборудования. Для этого определяются способы технического обслуживания и его совершенствования с учетом состояния, в котором оборудование находится сейчас.

С внедрением 1С:ТОИР 2 КОРП мы получили возможность полноценно следовать методу и организовать работу так, чтобы достичь требуемой эффективности.

«Всеобщий» в названии метода имеет три значения. Во-первых, привлекаются не только специалисты по техническому обслуживанию и ремонту, но также линейные менеджеры, инженеры по производству, специалисты по качеству и операторы. Во-вторых, метод направлен на достижение полной производительности оборудования в результате внимательного подхода ко всем основным видам потерь, связанных с оборудованием: простоям, времени переналадки, внеплановым остановкам, потерям скорости, браку и переделке. В-третьих, метод предполагает оценку всего жизненного цикла оборудования. Для этого определяются способы технического обслуживания и его совершенствования с учетом состояния, в котором оборудование находится сейчас.

С внедрением 1С:ТОИР 2 КОРП мы получили возможность полноценно следовать методу и организовать работу так, чтобы достичь требуемой эффективности.

Отсутствие автоматизации в ТОиР — фактор, сдерживающий развитие производства

В конце 2018 года в результате производственного аудита на Ломоносовском опытном заводе были выявлены факторы, тормозящие достижение ключевых уровней эффективности по целям «Дорожной карты»:

В качестве IT-решения, которое позволит перестроить процесс управления производственными активами в соответствии с концепцией «Бережливого производства», была выбрана информационная система 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП.

- формирование отчетов в MS Excel, сбор и внесение данных вручную;

- информирование службы эксплуатации и ремонта о возникшей неисправности оборудования вручную путем передачи бумажного бланка;

- бумажный документооборот со службами экономической дирекции в части управления товарно-материальными ценностями, а также с отделом труда и заработной платы в части учета рабочего времени сотрудников ремонтной службы.

В качестве IT-решения, которое позволит перестроить процесс управления производственными активами в соответствии с концепцией «Бережливого производства», была выбрана информационная система 1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП.

“

При выборе системы решающих для нас факторов было три.

Первый: решение на платформе 1С подходило нам лучше других EAM-решений, которые предлагает рынок, поскольку платформа используется в нашем холдинге как корпоративная.

Второй: возможность создания в 1С:ТОИР 2 КОРП любых нужных отчетов. Поскольку для оценки уровней «Дорожной карты» нам требовалась аналитика, которую невозможно получить из отчетов в типовой конфигурации системы.

Третий: мы понимали, что потребуются и другие доработки — поэтому отказались от развития типовой подсистемы «Управление ремонтами» в 1С:ERP в пользу специализированной системы 1С:ТОИР 2 КОРП. Отдельную систему дорабатывать легче, чем развивать глобальную. Нужные результаты достигаются быстрее, проще и экономичнее. Доработка 1С:ТОИР 2 КОРП дала все необходимое. Понимая важность доработок, мы предпочли обратиться к разработчику системы компании «Деснол Софт».

Первый: решение на платформе 1С подходило нам лучше других EAM-решений, которые предлагает рынок, поскольку платформа используется в нашем холдинге как корпоративная.

Второй: возможность создания в 1С:ТОИР 2 КОРП любых нужных отчетов. Поскольку для оценки уровней «Дорожной карты» нам требовалась аналитика, которую невозможно получить из отчетов в типовой конфигурации системы.

Третий: мы понимали, что потребуются и другие доработки — поэтому отказались от развития типовой подсистемы «Управление ремонтами» в 1С:ERP в пользу специализированной системы 1С:ТОИР 2 КОРП. Отдельную систему дорабатывать легче, чем развивать глобальную. Нужные результаты достигаются быстрее, проще и экономичнее. Доработка 1С:ТОИР 2 КОРП дала все необходимое. Понимая важность доработок, мы предпочли обратиться к разработчику системы компании «Деснол Софт».

Цели проекта

Цель 1

Оптимизировать управление процессами ТОиР и содержание нормативно-справочной информации предприятия путем создания единой базы оборудования.

Цель 2

Обеспечить выполнение целевых показателей по управлению производственными активами в рамках программы «Бережливого производства» путем формирования аналитики по целям «Дорожной карты» (методика ТРМ — Total Productive Maintenance).

Требуется создать инструмент систематизированного (документированного и структурированного):

Требуется создать инструмент систематизированного (документированного и структурированного):

- сбора-регистрации и анализа показателей

- коэффициента технической готовности/ аварийности,

- MTBF (Mean Time Between Failures — средняя продолжительность работы между отказами, характеризует надежность восстанавливаемого прибора, устройства или технической системы),

- MTTR (Mean Time To Restoration — среднее время до восстановления работоспособности);

- анализа по определению 20 единиц оборудования с наиболее высоким уровнем поломок;

- анализа поломок и потерь, связанных с организацией внеплановых ремонтов;

- анализа целевых показателей, на основании которых разрабатываются планы мероприятий и стандарты по достижению целевых уровней;

- четкого разделения материальных и трудовых затрат на ремонты и обслуживание по каждой единице основного оборудования через ордерную организацию работ с выдачей нарядов, в которых отображаются все затраты на ремонты (заказ-наряд).

Цель 3

Обеспечить прозрачность движения товарно-материальных ценностей путем оптимизации документооборота между производством и финансово-экономическими службами.

Хотите узнать, подойдет ли решение 1С:ТОИР для вашего предприятия?

На индивидуальной онлайн-встрече с нашим экспертом вы сможете обсудить, как улучшить процессы ТОиР на вашем предприятии. Мы найдем точки оптимизации, подходящие именно для вашей компании и составим для вас «дорожную карту» автоматизации ТОиР, которую вы сможете использовать.

Полезно для технического топ-менеджмента

Полезно для технического топ-менеджмента

Нажимая на кнопку, вы соглашаетесь на сбор и обработку ваших персональных данных компанией Деснол Софт согласно политики конфиденциальности и политики обработки персональных данных

Этапы проекта

Внедрение 1С:ТОИР 2 КОРП проходило по авторской методологии «Деснол Софт», выработанной более чем за 17-летий опыт реализации более 250 проектов в различных отраслях.

1 этап

1 этап

Паспортизация

- При поддержке специалистов «Деснол Софт» сотрудники завода внесли в 1С:ТОИР 2 КОРП информацию о 386 единицах оборудования, разделенных на 1525 объектов ремонта. В их числе — 42 станка с программным управлением, основное технологическое оборудование и вспомогательное оборудование.

2 этап

2 этап

Адаптация, интеграция, обучение

- Команда «Деснол Софт» сделала ряд доработок системы, наиболее важными для целей внедрения являются: 1 адаптированный и 2 новых АРМа, а также 11 специализированных отчетов.

- В ходе проекта настроена интеграция 1С:ТОИР 2 КОРП с 1С: УПП в части потребления товарно-материальных ценностей (ТМЦ).

- Специалисты «Деснол Софт» провели обучение для сотрудников Ломоносовского опытного завода по работе в системе 1С:ТОИР 2 КОРП.

3-й этап

3-й этап

Опытно-промышленная эксплуатация

- В начале ноября 2019-го система была запущена в опытно-промышленную эксплуатацию. А первые экономические результаты от внедрения 1С:ТОИР на Ломоносовском опытном заводе начали получать с февраля 2020 года.

АРМ «Технический специалист» доработан на основе типового рабочего места 1С:ТОИР с учетом реальных процессов на предприятии, которые включают в себя обязательный этап предварительной диагностики. Когда заявка от производства поступает в службу эксплуатации и ремонтов, специалист службы определяет вид необходимых работ: ремонт или мероприятие в рамках техобслуживания.

АРМ «Мастер» разработан специально для нужд завода, поскольку требовалась нетиповая схема регистрации заявок на ремонт. Для наглядности контроля состояния ремонтов в АРМ добавлены:

- цветовая индикация,

- пиктограммы,

- форма подтверждения ремонтных работ,

- дополнительные реквизиты,

- дополнительные отчеты,

- возможность изменить данные о состоянии оборудования.

Это автоматизированное рабочее место, разработанное специалистами «Деснол Софт» для Ломоносовского опытного завода, позволяет в удобном виде формировать графики работы для разных единиц оборудования с учетом подчиненности узлов. Необходимость в таком АРМе объясняется подвижным графиком работы производства: в зависимости от планов, работы могут вестись в 1, 2 или 3 смены. На основании графика в этом АРМ рассчитываются все основные показатели работы оборудования, строится ключевая аналитика. Если сотрудник заболел и станок стоит, то меняются и производственный, и ремонтный графики: в системе учитывается только фактическое время простоя и работы каждой конкретной единицы оборудования — так мы видим реалистичную статистику. Что в дальнейшем позволяет сформировать достоверную отчетность.

Евгений Савельев,

руководитель департамента информационных технологий «Обособленное подразделение КСК Санкт-Петербург» ООО «Ключевые системы и компоненты»

руководитель департамента информационных технологий «Обособленное подразделение КСК Санкт-Петербург» ООО «Ключевые системы и компоненты»

Мы видим серьезный прогресс в подготовке управленческой отчетности. Раньше требовалось до трех дней, чтобы собрать и сопоставить информацию из бумажных журналов. Сейчас информация накапливается планомерно, день за днем, а отчет строится автоматически. Немаловажно, что внесением данных теперь занимается не руководитель, а несколько операторов оборудования. Это одновременно повышает скорость обработки информации, снижает количество возможных ошибок и высвобождает дорогостоящее время руководящих сотрудников для основной работы. Предприятие получает возможность реально экономить, повысить качество информации о состоянии основных фондов, быстрее достигать поставленных целей.

Как организованы процессы сегодня?

Сегодня 1С:ТОИР 2 КОРП используется на Ломоносовского опытном заводе как средство достижения целевых показателей «Дорожной карты» по методу ТРМ (Total Productive Maintenance) и позволяет выполнять требования «Бережливого производства» в части управления производственными активами.

Активными пользователями системы являются как специалисты службы эксплуатации и ремонтов, так и сотрудники производства. Между ними организован электронный обмен информацией о наличии неисправностей оборудования и статусах ремонта.

Если техобслуживание ведется в 1С:ТОИР, то для управления ресурсами предприятия завод использует в настоящее время 1С:ERP. В январе 2020 года завод перевел планирование ресурсов предприятия из 1С: УПП в 1С:ERP, в новую систему перенесены все данные из старой. Между 1С:ERP и 1С:ТОИР 2 КОРП настроен обмен справочниками и документами, отражающими потребление материалов и получение услуг. Как известно, 1С:ТОИР 2 КОРП интегрируется с 1С:ERP практически бесшовно — за счет внутренних механизмов обмена.

Если техобслуживание ведется в 1С:ТОИР, то для управления ресурсами предприятия завод использует в настоящее время 1С:ERP. В январе 2020 года завод перевел планирование ресурсов предприятия из 1С: УПП в 1С:ERP, в новую систему перенесены все данные из старой. Между 1С:ERP и 1С:ТОИР 2 КОРП настроен обмен справочниками и документами, отражающими потребление материалов и получение услуг. Как известно, 1С:ТОИР 2 КОРП интегрируется с 1С:ERP практически бесшовно — за счет внутренних механизмов обмена.

Евгений Савельев,

руководитель департамента информационных технологий «Обособленное подразделение КСК Санкт-Петербург» ООО «Ключевые системы и компоненты»

руководитель департамента информационных технологий «Обособленное подразделение КСК Санкт-Петербург» ООО «Ключевые системы и компоненты»

Возможность учитывать необходимые показатели, влиять на показатели эффективности — всё это крайне важно для нас. Контроль основных показателей надежности, уровня поломок, затрат на ремонт и обслуживание оборудования необходим для того, чтобы определять наиболее затратное оборудование, оборудование с наибольшем уровнем поломок и т.д. (по всем показателям). И затем с помощью инструментов «Бережливого производства» (метода «Пять почему», диаграммы Ишикавы, диаграммы Парето) определять причины возникновения, разрабатывать мероприятия, приводящие к снижению нежелательных показателей, разрабатывать планы мероприятий и контролировать выполнение. И в том числе минимизировать затраты.

Управление ремонтами и обслуживанием оборудования ведется в 1С:ТОИР 2 КОРП

50

рабочих мест автоматизировано

846

единиц оборудования оцифровано

1 388

объектов ремонта в системе

Результаты проекта

- Прозрачное управление процессами ТОиР

- Оптимизировано управление ТОиР за счет создания единой базы оборудования и нормативно-справочной документации.

- Достигнута прозрачность движения товарно-материальных ценностей, включая их расход и планирование.

- Многоуровневый анализ корневых причин отказов оборудования с использованием инструментов «Бережливого производства»

- Сформированы инструменты для специализированной отчетности и аналитики.

- Обеспечен высокий уровень подготовки к производственным аудитам: данные из 1С:ТОИР 2 КОРП оцениваются как достоверные.

В ходе проекта разработаны 11 специальных отчетов для программы «Бережливого производства»

Всю необходимые данные можно собирать и анализировать с помощью 1С:ТОИР 2 КОРП.

Отчет позволяет увидеть, какие затраты (материалы, трудозатраты) на каждую единицу оборудования произведены, какие материалы израсходованы, какова стоимость материалов и трудозатрат. Есть возможность проанализировать, какие модели станков наиболее затратны в обслуживании.

Отчет предназначен для сбора информации по основным показателям оборудования с программным числовым управлением, наиболее дорогостоящего и технологичного.

Отчет позволяет определить виды потерь по каждой единице оборудования за отчетный период, произвести анализ и разработать планы мероприятий.

Отчет позволяет анализировать процент выполнения планово-предупредительных ремонтов.

Отчет позволяет определять долю затрат на ремонты от общей реализации предприятия и сравнивать с плановым показателем.

Отчет позволяет анализировать зарегистрированные дефекты: виды, время устранения, частоту возникновения.

Отчет позволяет анализировать основные показатели работы оборудования, MTTR, MTBF.

Отчет позволяет анализировать изменение уровня поломок оборудования за отчетный период.

Отчет отображает среднее время ремонта по всему оборудованию.

Отчет позволяет видеть процентное соотношение общего времени работы оборудования и времени простоя в период ремонта.

Отчет позволяет выявить 20 единиц оборудования, которые имеют самый высокий показатель уровня поломок.

Экономический эффект проекта

12%

Снижение затрат на содержание оборудования

4%

Снижение затрат на ремонт оборудования

50%

Ускорение получения управленческой отчетности

3%

Сокращение производственных издержек

Хотите таких же результатов? Получите пошаговый план автоматизации ТОиР на вашем предприятии

Запишитесь на индивидуальную онлайн-встречу с нашим экспертом.

На встрече мы поговорим о вашей ситуации в ТОиР, составим «дорожную карту» цифровизации и определим сроки и стоимость внедрения для вашей компании, основываясь на нашем отраслевом опыте.

Полезно для технического топ-менеджмента

На встрече мы поговорим о вашей ситуации в ТОиР, составим «дорожную карту» цифровизации и определим сроки и стоимость внедрения для вашей компании, основываясь на нашем отраслевом опыте.

Полезно для технического топ-менеджмента

Нажимая на кнопку, вы соглашаетесь на сбор и обработку ваших персональных данных компанией Деснол Софт согласно политики конфиденциальности и политики обработки персональных данных

Контакты

+7 (499) 271-30-78

toir@desnol.ru

toir@desnol.ru

Специалисты компании «Деснол Софт» будут рады проконсультировать вас по любым аспектам цифровизации ТОиР. Звоните нам с 9:30 до 18:30 (по московскому времени) в рабочие дни. Пишите на email в любое время!

КОМПАНИЯ

© 2023 ООО «Деснол Софт Брянск»

АДРЕС

г. Брянск

ул. Красноармейская, 138

ул. Красноармейская, 138

КОНТАКТЫ